如何提升SKD等硬料的研磨效率

当要研磨像是SKD类的硬料,常常会有的问题就是砂轮的「磨耗太快」、研削比太低、所以精度无法维持的问题。

而磨耗的原因是源于砂轮的自锐作用。虽然因科技进步,所以发明了不易钝化的磨料。

可是相对的,结合剂如何配合就考验着砂轮制造商了!

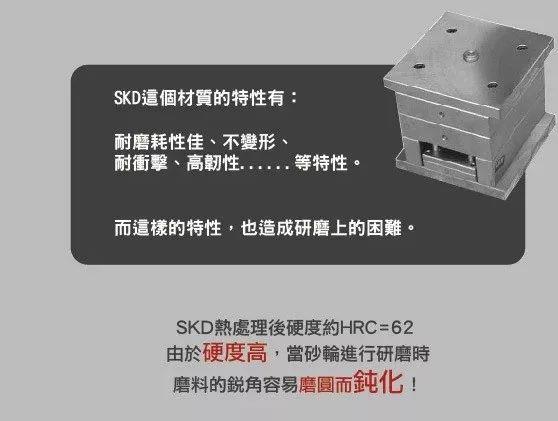

SKD这类硬料的特性

我们先来看看SKD这类硬料的特性:

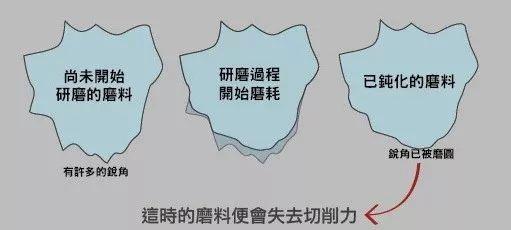

SKD是作为模具、刀具、冲头等工件的材料之一,常见的材料编号有SKD11 SKD61等,其特性是具耐磨耗性佳、不变形、耐冲击、高韧性等特性,而这样的特性,也造成研磨上的困难。SKD热处理后硬度约HRC=62,由于硬度高,当砂轮进行研磨时,磨料的锐角容易磨圆而钝化。

钝化示意图▼

效率差原因一、砂轮消耗快

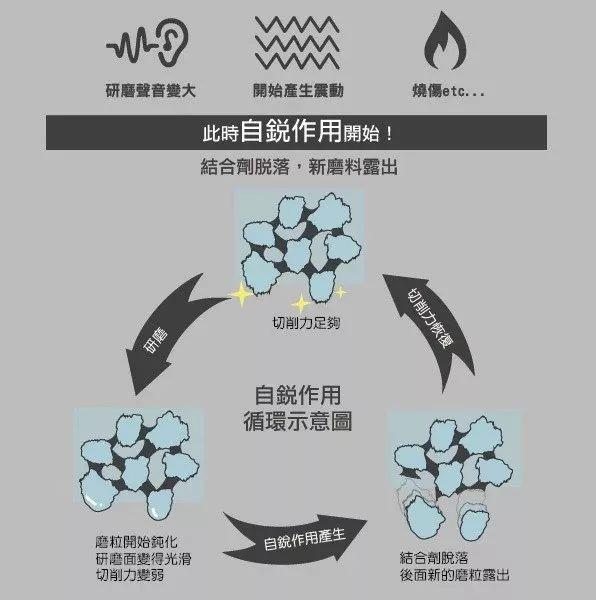

因为上述的特性,所以砂轮的磨料会钝化,钝化的磨料会有声音变大、震动、烧伤等问题。此时,砂轮自锐作用开始,结合剂脱落,新磨料露出。

也因此,一般砂轮研磨SKD等硬料时,会有消耗太快,以致加工物件尺寸不易控制的问题。此即为造成研磨效率低落的原因之一。

效率差原因二、堵塞修整耗时

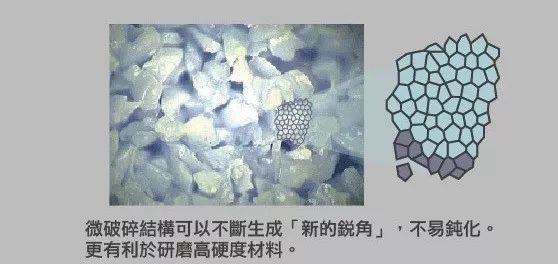

近年来,具有微破碎结构的陶瓷磨料发明,由于能够不断生成新的锐角,不易钝化,更有利于研磨高硬度材料。

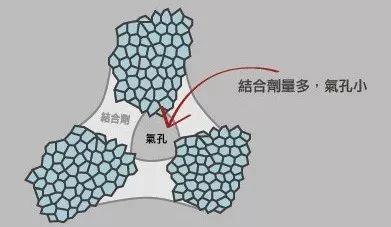

然而,为了发挥陶瓷磨料的特性,往往需要增加结合剂的量,砂轮间隙及气孔量减少,容易造成堵塞,需要时常停机修整,此为造成研磨效率低落的原因之二。

磨料+结合剂的完美配方

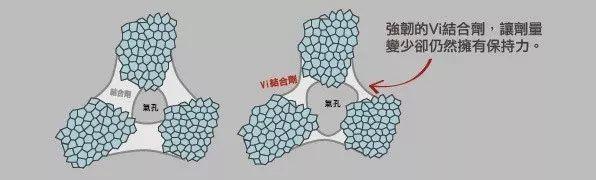

换言之,要提升研磨SKD等硬料的效率,需要找到兼顾减少结合剂的量,又不丧失保持力的方法,经过不断的试验,我们终于找到完美的配方。不但减少了结合剂的量,而且进一步提高保持力。

以加工SKD11 工件尺寸 290*210*50mm 为例。单次进刀量0.02mm,总研磨量0.3mm,RZi砂轮不但可以不需修整,而且本身消耗极少,可以说是目前研磨硬料的最佳砂轮选择。